开设化学化工全流程工艺虚拟仿真实验项目,目的是通过仿真操作,使学生对典型的全流程工艺,正常工况的工艺参数范围,控制系统的原理,阀门及关键操作点的作用以及开车、停车规程等更加详细的了解,并掌握典型化工生产过程的开车、停车、运行和排除事故的能力。在虚拟仿真学习过程中,学生变成了学习的主体。学生可以根据自己的具体情况有选择地学习,如自行设计实验不同的开、停车方案,实验复杂控制方案、优化操作方案等。可以设定各种事故和极限运行状态,提高学生分析能力和在复杂情况下的决策能力。使学生对涉及到的专业知识能够进行灵活的应用,从而提高学生综合分析问题的能力,培养学生工程理念,学会用工程方法思考、解决问题。

| 序号 | 实验项目 | 学时 | 工艺说明 |

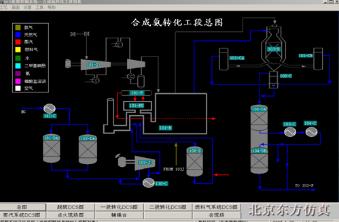

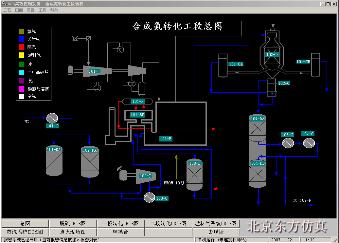

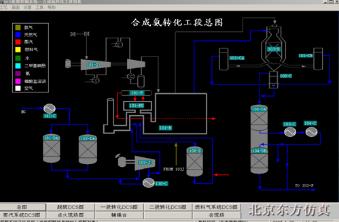

| 1 | 合成氨工艺 | 12 | 1、 合成氨转化工段:从甲烷化来的新鲜气(40℃、 2.6Mpa、H2/N2=3:1)先经压缩前分离罐(104-F)进合成气压缩机(103-J)低压段,在压缩机的低压缸将新鲜气体压缩到合成所需要的最终压力的二分之一左右,出低压段的新鲜气先经106-C用甲烷化进料气冷却至93.3℃,再经水冷器(116-C)冷却至38℃,最后经氨冷器(129-C)冷却至7℃,后与氢回收来的氢气混合进入中间分离罐(105-F),从中间分离罐出来的氢氮气再进合成气压缩机高压段。

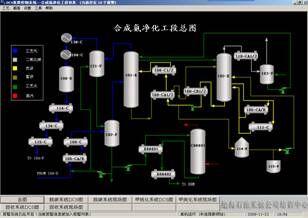

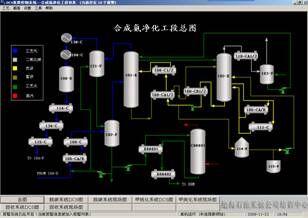

2、 合成氨净化工段:脱碳:大部分CO2是在CO2吸收塔101-E中用活化aMDEA溶液进行逆流吸收脱除的。从变换炉(104-D)出来的变换气(温度60℃、压2.799MPa),用变换气分离器102-F将其中大部分水分除去以后,进入CO2吸收塔101-E下部的分布器。甲烷化:脱碳系统的原料气先后经合成气一脱碳气换热器(136-C)预热至117.5℃(TI104)、高变气—脱碳气换热器(104-C)加热到316℃(TI105),进入甲烷化炉(106-D),炉内装有18m3、J-105型镍催化剂,气体自上部进入106-D,气体中的CO和CO2与H2反应生成CH4和H2O。系统内的压力由压力控制器PIC5调节。甲烷化炉(106-D)的出口温度为363℃(TIAI1002A),依次经锅炉给水预热器(114-C),甲烷化气脱盐水预热器(134-C)和水冷器(115-C),温度降至40℃(TI139),甲烷化后的气体中CO(AR2_1)和CO2(AR2_2)含量降至10ppm以下,进入合成气压缩机吸收罐104-F进行气液分离。

3、 氨合成工段:转化装置转化工段仿真以主工艺物流的工艺过程和设备为主,对于公用工程和附属系统不进行过程定量模拟,只做事故定性仿真(如:停冷却水,停蒸汽等),具体包括如下过程在内:原料气脱硫、原料气的一段转化、转化气的二段转化、变换、蒸汽系统、燃料气系统。 |

| 2 | 二甲醚工艺 | 12 | 原料甲醇来自甲醇合成工序粗甲醇中间罐区,经甲醇进料泵(P101A/B)加压、甲醇预热器(E104)预热后进入甲醇汽化塔(T101)进行汽化。从T101出来的汽化甲醇经气体换热器(E103)换热后分两股进入反应器(R101):第一股过热到反应温度,从顶部进入反应器,第二股稍过热后作为冷激气从第二段催化剂床层的上部进入反应器(R101)。从反应器R101出来的反应气体经气体换热器E103、甲醇预热器E104和粗甲醚预热器E111换热,粗甲醚冷凝器E105冷凝后进入粗甲醚贮罐V102进行气液分离。液相为粗甲醚,气相为H2、CO、CH4、CO2等不凝性气体和饱和甲醇、二甲醚蒸汽。从粗甲醚贮罐(V102)出来的不凝性气体经气体冷却器E108冷却后进入洗涤塔(T102),经洗涤液吸收其中的二甲醚、甲醇后,吸收尾气送燃气系统。吸收用的洗涤液来自精馏塔釜液贮罐V103。从粗甲醚贮罐(V102)出来的粗甲醚用精馏塔进料泵(P102A、B)加压并计量后经过粗甲醚预热器(E111)送入精馏塔(T103)。塔顶蒸汽经精馏塔冷凝器(E107)冷凝后收集在精馏塔甲醚回流罐(V104)中。冷凝液一部分作为精馏塔回流液用甲醚回流泵 (P103A、B)加压后回流,另一部分作为产品由外管送产品罐区。从精馏塔(T103)溢流出来的水甲醇釜液经釜液输送泵(P104A、B)增压后,其中一小部分经洗涤液冷却器(E114)冷却后送洗涤塔(T102)作为洗涤液用,其余大部分送入汽化塔(T101)中段。 |

| 3 | 均苯四甲酸二酐工艺 | 12 | 1、氧化工段 将原料均四甲苯加入(V0101)均四化料槽中,打开(V0101)蒸汽阀及疏水器阀门,蒸汽加热熔化均四甲苯,经(P0101)均四输送泵,加入(V0102)均四计量罐中。均四计量罐夹套需通少量蒸汽保温至100±5°C。液态均四甲苯经(V0109)均四过滤器过滤后由(P0102)均四计量泵定量地送入(X0101)汽化混合器内。 2、水解工段 氧化工段得到的粗酐含有一定量的副产物,需经水解、脱水、升华进行精制,根据各捕集器得到粗产品的质量情况分别进行一次或两次水解。 在(R0201)水解釜中加入一定量的粗酐,由(V0204)水计量罐经(P0201)水解泵定量加入水,釜内根据需要加入一定量的活性炭,搅拌下通蒸汽加热水解,反应一定时间后,保温下经(V0206)水解过滤热过滤。过滤前过滤器(V0206)需通蒸汽预热。为加速过滤,在过滤后期可向(R0201)水解罐内稍加空气压滤,空气由(C0201)小空压机提供。 3、精制工段 来自水解工段的物料,均匀加入不锈钢制小舟中,打开(E0301)脱水釜快开盖,将小舟放入列管中,脱水釜热量由熔盐提供,熔盐由电加热、控制。 脱水在真空状态下进行,真空由(V0304)水槽、(P0305)水喷射泵、(P0304)水循环泵组成的水喷射系统,经(V0301)缓冲罐提供。在一定的温度和真空下脱水、脱副产物,副产物留在釜腔中。 脱水后,小舟从脱水釜取出送至装料间,冷却后在小舟表面加入一定量的硅胶。打开升华釜端盖,依次将小舟送入各列管中。升华釜热量由熔盐提供,熔盐由电加热、控温。 4、干燥 氧化工段生产的湿物料经加料机与加热后的自然空气(空气由蒸汽加热和电加热两种方式加热)同时进入干燥器,二者充分混和,由于热质交换面积大,从而在很短的时间内达到蒸发干燥的目的。干燥后的成品从旋风分离器排出,空气中携带的一小部分飞粉由布袋除尘器得到回收利用。 |

| 4 | 药物制剂技术(GMP)工艺 | 12 | 系统软件要整合现代药物制剂生产工艺、药品生产管理规范(GMP)、药物制剂设备、岗位标准化操作(SOP)、药品生产过程质量控制以及车间管理等内容,分别汇总在《课堂教学辅助》、《学生仿真练习》、《实训仿真考核》等三个不同的功能模块中。系统中的《课堂教学辅助》模块,要包括GMP基础知识、GMP车间建设、药物制剂生产流程岗位录像、二十多台套药物制剂设备三维讲解、药物制剂设备机械基础、GMP生产管理规范、质量管理文件等大量的多媒体授课素材。 |

| 5 | 聚氯乙烯工艺 | 12 | PVC(聚氯乙烯)的生产工艺是高分子材料专业的典型工艺。目前,国外以悬浮聚合和二段本体聚合为主;国内以悬浮聚合为主。本仿真流程采用悬浮聚合法。 1、主要内容包括: 1.1、聚合 1.2、气提 1.3、脱水干燥 1.4、氯乙烯单体回收系统 2、可实现的功能包括: 重做当前任务:生产状态恢复; 培训项目选择:生产工况重选; DCS风格选择:通用DCS, TDC3000等多种DCS风格; 流程画面,控制组,趋势组,报警画面相互自由切换,方便控制; 程序冻结/解冻(工艺系统暂停/继续运行); 进度存盘,进度重演; 智能指导:在线提示操作指导信息。 智能评分:在线对操作进行监测和评判,并给出成绩。 仿真时标设置:可以调整仿真软件运行时间 主要设备列表: | 设备位号 | 设备名称 | | V510 | 新鲜VCM储罐 | | V506 | 回收VCM储罐 | | P510 | 新鲜VCM加料泵 | | P502 | 回收VCM加料泵 | | R201 | 聚合釜 | | P301 | 浆料输送泵 | | V301 | 出料槽 | | P302 | 出料槽浆料输送泵 | | V302 | 汽提塔进料槽 | | P303 | 气体塔加料泵 | | C301 | 浆料汽提塔 | | P305 | 汽提塔底泵 | | E301 | 浆料热交换器 | | E303 | 塔顶冷凝器 | | B501 | 间歇回收压缩机 | | B502 | 连续回收压缩机 | | V507 | 密封水分离器 | | V508 | 密封水分离器 | | V503 | 废水储罐 | | P501 | 废水进料泵 | | E501 | 废水热交换器 | | C501 | 废水汽提塔 | | E503 | VCM回收冷凝器 | | E504 | VCM二级冷凝器 | | V509 | RVCM缓冲罐 | | T301 | 浆料混合槽 | | F401 | 离心分离机 | | P307 | 离心进料泵 | | B201 | 真空泵 | | V203 | 真空分离罐 | | E201 | 蒸汽净化冷凝器 | | T901 | 脱盐水罐 | | P901A/B,P902A/B,P903A/B | 脱盐水泵 | |